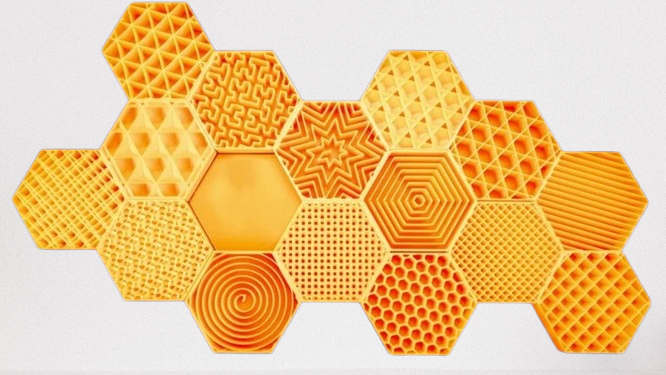

Quando realizzi un oggetto con la stampa 3D, una delle impostazioni fondamentali da configurare è l’infill, ovvero il riempimento interno della stampa. La scelta del tipo di infill influenza non solo il peso e la robustezza del pezzo finito, ma anche i tempi di stampa, l’uso di materiale e il comportamento meccanico sotto stress.

In questa guida analizzerai in dettaglio i principali tipi di infill disponibili nei software slicer, comprendendone pro e contro, applicazioni consigliate e le densità ideali per ottenere il massimo dalla tua stampante 3D.

Grid (Griglia)

Struttura:

Composta da linee incrociate ortogonalmente su ogni layer, formando una griglia bidimensionale a 90°.

Approfondimento:

Il pattern grid è uno dei più bilanciati e viene spesso scelto per la sua semplicità e compatibilità con la maggior parte dei progetti. La struttura regolare offre una buona rigidità nelle direzioni X e Y, ma ha meno supporto verticale lungo l’asse Z. È adatto per oggetti che non devono sopportare stress elevati, ma che beneficiano comunque di una struttura interna ordinata.

Suggerimento pratico:

Puoi aumentare la sua efficacia combinandolo con una maggiore densità nei layer inferiori o superiori, così da dare solidità alle superfici più esposte.

Pro:

- Semplice da stampare e veloce.

- Buon compromesso tra resistenza e velocità.

- Compatibile con la maggior parte dei modelli.

Contro:

- La resistenza meccanica non è la migliore in assoluto.

- Meno efficiente per pezzi soggetti a carichi direzionali specifici.

Applicazioni consigliate:

- Parti estetiche.

- Prototipi rapidi.

- Oggetti a basso stress meccanico.

Densità consigliata: 15–30%

Lines (Lineare)

Struttura:

Linee parallele stampate in un’unica direzione, alternata ad ogni layer (es. orizzontale su un layer, verticale sul successivo).

Approfondimento:

Questo tipo di infill è uno dei più rapidi da stampare perché richiede un numero minimo di movimenti e cambi di direzione dell’estrusore. Tuttavia, la sua resistenza meccanica è bassa: il pattern si presta bene a stampe rapide e leggere, ma è sconsigliato per parti soggette a carico.

Suggerimento pratico:

Perfetto per oggetti dimostrativi, visuali o per prototipazione dove la funzionalità meccanica non è un fattore critico.

Pro:

- Rapidissimo da stampare.

- Ottimo per risparmiare materiale.

- Buona scelta per bozze e oggetti estetici.

Contro:

- Bassa resistenza strutturale.

- Poco uniforme nelle direzioni trasversali.

Applicazioni consigliate:

- Parti puramente visive.

- Test dimensionali.

- Stampa di oggetti da finire o post-lavorare.

Densità consigliata: 10–20%

Triangles (Triangolare)

Struttura:

Struttura:

Una rete a triangoli che ripete il pattern su ogni layer, creando un’infrastruttura simile a una mesh rigida.

Approfondimento:

I triangoli sono una delle forme più stabili in ingegneria, ed è proprio questo che rende l’infill triangolare ideale per oggetti che devono sopportare forze da più direzioni. Offre un’ottima resistenza sia orizzontale che verticale. Tuttavia, richiede più tempo di stampa e un uso maggiore di materiale rispetto ad altri infill più semplici.

Suggerimento pratico:

Utile per scocche o involucri strutturali, ma valuta se il tempo aggiuntivo giustifica il beneficio meccanico.

Pro:

- Alta stabilità e robustezza multidirezionale.

- Esteticamente gradevole anche se visibile.

Contro:

- Più lento da stampare rispetto a grid o line.

- Usa più materiale.

Applicazioni consigliate:

- Componenti strutturali.

- Parti sottoposte a sforzi in più direzioni.

- Pezzi funzionali per uso quotidiano.

Densità consigliata: 20–35%

Cubic (Cubico)

Struttura:

Un pattern tridimensionale, con celle cubiche che si estendono in tutte e tre le direzioni (X, Y, Z).

Approfondimento:

È uno degli infill più avanzati. Il suo design offre una resistenza equilibrata in tutte le direzioni, rendendolo ideale per pezzi sottoposti a carichi complessi o multidirezionali. Inoltre, la forma cubica permette una distribuzione uniforme delle forze, evitando punti deboli.

Suggerimento pratico:

Perfetto per stampe funzionali, come supporti, connettori o oggetti che devono essere robusti su ogni asse.

Pro:

- Ottimo per la resistenza in ogni direzione.

- Buon bilanciamento tra solidità e peso.

Contro:

- Complesso da stampare su alcune macchine entry-level.

- Lieve aumento del tempo di stampa.

Applicazioni consigliate:

- Parti meccaniche sottoposte a carichi.

- Modelli con geometrie complesse.

- Progetti che richiedono uniformità strutturale.

Densità consigliata: 15–30%

Gyroid

Struttura:

Un pattern organico tridimensionale che crea superfici curve e continue, senza linee diritte o incroci netti.

Approfondimento:

Il gyroid è tra i pattern più moderni e sofisticati. Offre ottime proprietà di flessibilità e assorbimento degli urti, risultando ideale per oggetti stampati con materiali elastici. Inoltre, distribuisce la tensione in modo fluido grazie alla sua geometria continua. La stampa può essere leggermente più lunga, ma i benefici meccanici e strutturali sono considerevoli.

Suggerimento pratico:

Molto usato in protesi, inserti ammortizzanti, suole di scarpe e parti tecniche stampate in TPU o materiali flessibili.

Pro:

- Eccellente distribuzione dei carichi.

- Buon compromesso tra leggerezza e resistenza.

- Estetica piacevole se lasciato visibile.

Contro:

- Maggiore tempo di slicing.

- Lieve complessità nella stampa per stampanti non ben calibrate.

Applicazioni consigliate:

- Pezzi tecnici e funzionali.

- Oggetti con necessità di assorbimento urti.

- Stampa di materiali flessibili (come TPU).

Densità consigliata: 15–25%

Honeycomb (Nido d’ape)

Struttura:

Una rete di celle esagonali, simile alla struttura naturale dei favi d’api.

Approfondimento:

Questa struttura è rinomata per essere leggera ma estremamente resistente, specialmente lungo gli assi orizzontali. È ideale per oggetti che devono mantenere rigidità e leggerezza, ma non è sempre facile da stampare perché può causare vibrazioni o risonanze su alcune stampanti.

Suggerimento pratico:

Utilizzalo per droni, parti automotive, modelli aerodinamici o contenitori che devono mantenere la forma senza appesantirsi.

Pro:

- Ottima resistenza laterale.

- Aspetto visivamente gradevole.

- Ideale per la distribuzione uniforme della forza.

Contro:

- Più lento da stampare.

- Uso di materiale leggermente superiore alla media.

Applicazioni consigliate:

- Oggetti tecnici.

- Parti sottoposte a pressione.

- Strutture leggere ma forti.

Densità consigliata: 20–35%

Concentric

Struttura:

Linee concentriche che seguono i bordi del modello, creando una sorta di “ripetizione del perimetro”.

Approfondimento:

L’infill concentric è ottimo per creare una flessibilità controllata, perché non interrompe la direzione del flusso del materiale. È particolarmente usato con materiali morbidi, dove la direzione della stampa influisce sulla deformabilità dell’oggetto. Tuttavia, non offre una resistenza strutturale rilevante, quindi non è adatto per oggetti meccanici.

Suggerimento pratico:

Ideale per guarnizioni, cuscinetti, suole, maniglie, o qualsiasi oggetto che debba flettersi senza rompersi.

Pro:

- Ideale per pezzi flessibili.

- Consente deformazione controllata.

- Adatto per migliorare la flessibilità dei layer.

Contro:

- Non adatto a parti strutturali.

- Poco resistente a carichi verticali.

Applicazioni consigliate:

- Stampa con TPU o altri materiali flessibili.

- Guarnizioni, ammortizzatori, suole di scarpe.

Densità consigliata: 10–20%

Cross 3D

Struttura:

Pattern tridimensionale a croce, con supporti che si incrociano in maniera sfalsata nei vari layer.

Approfondimento:

Questo tipo di infill offre una buona distribuzione della forza e del carico, specialmente in situazioni in cui l’oggetto deve assorbire torsioni o vibrazioni. Può non essere disponibile in tutti gli slicer, ma è ottimo per progetti ibridi con diversi materiali o composizioni.

Suggerimento pratico:

Utilizzalo per supporti interni personalizzati, elementi di design, o parti meccaniche soggette a movimenti non lineari.

Pro:

- Buona distribuzione della resistenza.

- Interessante per progetti con geometrie dinamiche.

Contro:

- Potenzialmente lento.

- Non sempre supportato da tutti gli slicer.

Applicazioni consigliate:

- Componenti stampati in più materiali.

- Oggetti soggetti a torsione o compressione variabile.

Densità consigliata: 20–30%

Conclusione

Come hai visto, la scelta dell’infill nella stampa 3D non è mai casuale. Ogni pattern ha una funzione specifica e può determinare il successo o il fallimento del tuo progetto. Per scegliere correttamente, valuta:

- Lo scopo dell’oggetto: è decorativo o funzionale?

- Il materiale usato: materiali flessibili o rigidi reagiscono in modo diverso.

- Il tempo a disposizione: pattern più complessi richiedono più tempo di stampa.

- La densità dell’infill: maggiore densità = più resistenza, ma anche più materiale e tempo.

Consigli pratici:

- Se sei alle prime armi, inizia con grid o line: sono facili da gestire e versatili.

- Usa gyroid o honeycomb per oggetti che devono resistere a sollecitazioni continue.

- Tieni la densità tra il 15% e il 25% per la maggior parte delle stampe standard.

- Prova sempre un piccolo test per valutare se il pattern scelto si comporta come desiderato.

Ricorda: sperimentare è parte del divertimento nella stampa 3D! Con il tempo imparerai a riconoscere al volo l’infill giusto per ogni progetto.